I motori più puliti fanno bene all’ambiente, e ai vostri costi di gestione complessivi

La richiesta di veicoli con inferiori emissioni e consumi più efficienti del carburante nel settore ’automobilistico si è spostata anche in altri campi dei trasporti. E quello dei carrelli elevatori industriali non fa eccezione. Oltre alla domanda di mercato, anche le normative europee hanno influenzato lo sviluppo dei moderni motori industriali.

Per ottenere questi risultati, molti produttori di motori diesel stanno adottando sistemi di rimessa in circolo dei gas di scarico (Exhaust Gas Recirculation – EGR), una tecnologia di post-trattamento delle emissioni che converte gli ossidi di azoto (NOx) nel flusso di scarico del motore diesel in azoto e vapore acqueo: due componenti naturali e sicuramente più rispettosi dell’ ambiente.

Come funzionano i sistemi di trattamento delle emissioni? E in che modo giocano un ruolo nell’abbassamento degli scarichi nocivi e nel miglioramento dell’efficienza dei consumi del carburante?

Il processo di combustione

I gas di ossido di azoto (NOx) si creano durante il processo di combustione a causa dell’elevata temperatura dei cilindri nel motore. Per ridurre le emissioni di NOx, prima che si sviluppino, è necessario abbassare la temperatura dei cilindri durante il processo di combustione.

Per soddisfare le normative sulle emissioni sono stati sviluppati diversi nuovi sistemi e tecnologie dell’aria, come ad esempio:

- Rimessa in circolo dei gas di scarico (EGR)

- Common rail

- Rimessa in circolo dei gas di scarico

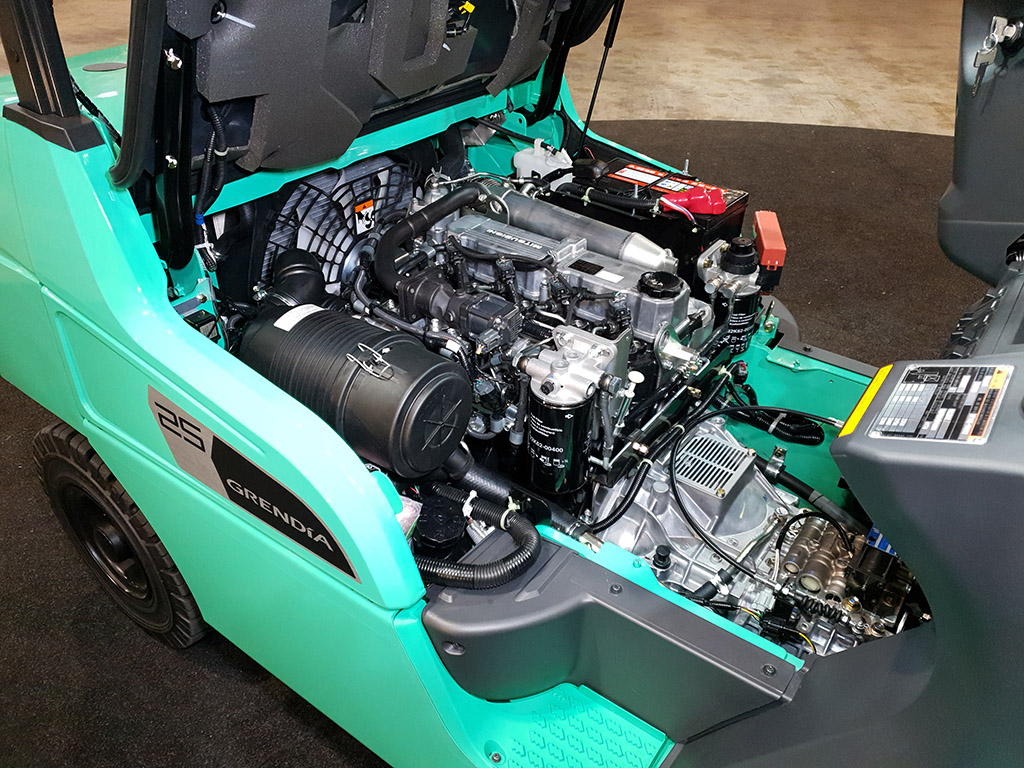

Il sistema di rimessa in circolo dei gas di scarico (EGR), noto anche come Sistema di riduzione dei NOx (NOx Reduction System – NRS), cattura una parte degli scarichi del motore, la raffredda, e la invia di nuovo indietro al collettore di aspirazione. L’EGR è efficace perché viene ridotta la percentuale totale di ossigeno disponibile nella camera di combustione grazie al gas di scarico ricircolato contenente pochissimo ossigeno, rispetto all’aria. Questa minore quantità di ossigeno nella camera di combustione consente di ottenere tempi di iniezione del carburante più avanzati, il che aiuta ad abbassare la temperatura del cilindro. Portando così a ridurre le emissioni di NOx.

E non è tutto. Mentre l’EGR abbassa i livelli di NOx durante la combustione del motore, il post-trattamento riduce il particolato (Particulate Matter – PM), gli idrocarburi (Hydrocarbons – HC) e il monossido di carbonio (CO) nello scarico.

- Common rail

Il common rail è un sistema di iniezione di carburante utilizzato dai moderni motori diesel. I sistemi a common rail garantiscono un livello di flessibilità tale da consentire un controllo delle emissioni, della potenza e del consumo di carburante ai massimi livelli. Un numero crescente di moderni motori diesel impiega i sistemi di alimentazione a iniezione diretta common rail (common rail direct injection – CRDi) per la flessibilità che offrono, nel rispetto delle norme più rigorose in materia di controllo delle emissioni.

In un sistema a common rail, il carburante viene immagazzinato a pressione variabile in un cilindro, o ‘rail’ (binario), collegato agli iniettori del motore tramite singoli tubi, che lo rendono un “common rail” (binario comune) per tutti gli iniettori. La pressione è controllata da una pompa del carburante ma sono gli iniettori, che lavorano in parallelo ad essa, a controllare i tempi e la quantità di carburante iniettato. Questo viene iniettato sotto pressione con una precisione controllata elettronicamente. Se confrontato con i più vecchi sistemi di alimentazione, quello a common rail è in grado di fornire carburante ad una pressione più elevata, garantendone un uso più efficiente. Il consumo di carburante diminuisce perché viene spruzzato in modo più sottile, bruciando così in modo più efficiente.

Attraverso una temporizzazione flessibile, il sistema a common rail fornisce anche il carburante in più fasi, invece che in una volta sola. Questo migliora i livelli di rumore, vibrazioni e durezza, rendendo il motore più silenzioso e progressivo.

Un ulteriore vantaggio del sistema CRDi è che inietta il carburante direttamente nella camera di combustione. Ciò fa sì che se ne sprechi meno in fuliggine o in particolati negli scarichi e nei depositi all’interno del motore.

Conclusione

Le tecniche moderne permettono potenza e coppia elevate ad un basso numero di giri, ed un funzionamento senza problemi. Ma le aziende stanno anche cercando di ridurre al minimo il proprio impatto ambientale abbassando il loro consumo energetico. Utilizzando veicoli con emissioni più pulite e consumi ridotti è possibile anche aspettarsi costi di esercizio inferiori.

-

Contromisure

-

Assicuratevi che i vostri carrelli elevatori termici soddisfino le normative più recenti sulle emissioni.

-

Controllate i livelli di consumo di carburante della vostra flotta e sostituite i carrelli elevatori che funzionano in modo non efficiente. Verrete compensati dal relativo risparmio.