Basta un semplice accorgimento per evitare una simile tragedia nella tua azienda

Studi recenti condotti dall’Agenzia Europea per la Sicurezza e la Salute sul Lavoro (OSHA) dipingono un quadro a tinte fosche per gli operatori di carrelli elevatori, in quanto confermano i casi di ribaltamento come una delle principali cause di incidenti fatali sul luogo di lavoro. In quasi tutti i casi, l’operatore rimane “intrappolato” tra il carrello elevatore e il pavimento, con conseguente trauma esteso al cranio o alla parte superiore del corpo.

Basta un semplice accorgimento per evitare una simile tragedia nella tua aziendaMa le cose non dovrebbero andare in questo modo.

In questo articolo di Mondo Carrelli spieghiamo quali sono le cause di ribaltamento dei carrelli elevatori – cause che, secondo gli esperti, non sono ancora del tutto comprese da molti operatori.

Oltre a fornire queste informazioni utili, inizieremo l’articolo di questo mese con una semplice regola, che potrai mettere in pratica fin da oggi per salvaguardare il benessere dei tuoi colleghi. Servirà anche ad evitare sanzioni e richieste di risarcimento in grado di mettere in ginocchio un’azienda.

Cintura allacciata o si rimane schiacciati

Nelle automobili, il sistema delle cinture di sicurezza è stato introdotto per trattenere il conducente in caso di collisione ad alta velocità, evitando che vada a urtare contro il volante o il parabrezza. Quindi, come mai i carrelli elevatori hanno la cintura di sicurezza? La loro velocità è indubbiamente molto inferiore.

L’incredibile verità è che la cintura di sicurezza su un carrello elevatore non serve a proteggere l’operatore da una collisione ad alta velocità, ma a frenare l’impulso naturale a saltare verso… terribili conseguenze!

Le cinture di sicurezza nei carrelli elevatori sono, infatti, progettate per evitare che l’operatore venga sbalzato dal sedile verso l’alto o verso l’esterno, in quanto ciò aumenta il rischio che la testa rimanga intrappolata o schiacciata tra il tetto di protezione e il pavimento.

Le indagini delle autorità civili competenti rivelano casi sempre più drammatici in cui, nel momento in cui un carrello elevatore sta per ribaltarsi, il cervello umano spinge l’operatore a cercare di uscire dal mezzo. Nel cercare di salvarsi in questo modo, però, spesso l’individuo rimane “intrappolato” tra il tetto di protezione e il pavimento, rischiando di morire per le terribili ferite riportate.

Come non rimanere intrappolati

Se non hai la cintura, in caso di ribaltamento puoi salvarti seguendo queste tre indicazioni:

- Piegarsi nella direzione opposta a quella di ribaltamento

- Afferrare il volante o, ancora meglio, le maniglie per aiutarsi a rimanere sul sedile

- Puntellarsi con i piedi per cercare di rimanere seduti

La cosa migliore in assoluto: indossare la cintura!

L’addestramento, l’esperienza e le conoscenze sembrano non essere sufficienti ad impedire all’operatore l’impulso a “uscire dalla trappola del topo”.

Basterebbe che l’operatore riuscisse a mantenere i nervi saldi e a restare all’interno dell’abitacolo, magari aggrappandosi al volante o alle maniglie. In questo caso, l’operatore riporta delle contusioni, ma per questo tipo di incidente non si registra nessun decesso.

Alcuni studi hanno dimostrato che l’impulso di saltare è talmente irresistibile che la misura di sicurezza migliore è proprio quella di indossare una cintura che impedisca all’operatore di abbandonare il mezzo! Ecco quindi quello che puoi fare fin da oggi per evitare incidenti fatali: stabilire la regola aziendale per cui tutti gli operatori devono sempre indossare la cintura di sicurezza. Se, sul luogo di lavoro, ti capita di notare qualcuno nell’atto di guidare senza cintura, fermalo e insisti affinché la indossi. Assicurati inoltre che tutti i tuoi colleghi siano a conoscenza di questa regola.

Forse non sarà da “macho” allacciarsi la cintura su un carrello elevatore che circola a bassa velocità, ma ricordati che è meglio mettersi la cintura piuttosto che finire schiacciati!

Sopra: quando un carrello elevatore sta per ribaltarsi è fondamentale che l’operatore rimanga all’interno della cabina.

Perché i carrelli elevatori si rovesciano

Sono varie le situazioni che possono portare a un ribaltamento, ma in tutti i casi la stabilità del mezzo viene compromessa da un errore di guida e da una scarsa conoscenza dei principi fondamentali della stabilità del carrello elevatore.

Questa si basa sulla cosiddetta Piramide di stabilità. I tecnici della formazione riconoscono che la piramide è uno dei concetti più importanti ma anche più difficili da insegnare agli operatori di carrelli elevatori. Un grosso problema, riconosciuto dalle autorità di regolamentazione in materia di salute e sicurezza, è che il tempo dedicato alla formazione, affinché questo principio venga effettivamente compreso, è sempre insufficiente.

Come si sposta il centro di gravità?

Il punto che deve rimanere sempre all’interno del triangolo/piramide è il centro di gravità combinato (Combined Centre Of Gravity – CCOG). Il carrello elevatore ha un proprio centro di gravità, collocato in genere circa 20 cm sotto il sedile dell’operatore. Anche il carico ha un centro di gravità – il centro del carico – situato in genere 500 mm più avanti del supporto delle forche. Queste due forze formano il centro di gravità combinato: si tratta di un nuovo centro di gravità mobile che deve rimanere all’interno della Piramide di Stabilità. Se questo punto va oltre la parte anteriore della piramide, il carrello elevatore si ribalterà in avanti. Se esce dalla piramide a sinistra o a destra, il carrello elevatore si ribalterà lateralmente.

Quando il mezzo è fermo, il CCOG si trova sempre lungo una linea tracciata dal centro di gravità del carrello elevatore al centro del carico; quando il carico viene sollevato, il CCOG lo segue spostandosi verso l’alto e creando un triangolo sempre più piccolo.

Perchè un triangolo?

Molti operatori di carrelli elevatori non accettano l’idea che la base della piramide di stabilità sia un triangolo e non un quadrato con una ruota a ogni angolo, soprattutto quando il carrello elevatore ha quattro ruote. In realtà, la base della piramide congiunge le due ruote anteriori a terra al punto di articolazione dell’asse di sterzo posteriore; pertanto, anche su un mezzo a quattro ruote, è sempre un triangolo, con un angolo sul punto di articolazione dell’asse posteriore.

Molti pensano a una piramide a base quadrata, come quelle egiziane. In realtà una piramide a base triangolare viene denominata tetraedro. Mantenere il CCOG all’interno di un triangolo è più difficile che mantenerlo all’interno di un quadrato, essendo il triangolo più piccolo!

Maggiore l’altezza, maggiore il pericolo

Poiché la piramide si restringe rapidamente verso il vertice, i carichi molto stabili a una bassa altezza di sollevamento diventano ben presto instabili con un sollevamento maggiore, in quanto il CCOG deve essere mantenuto all’interno di un triangolo più piccolo. Con altezze di sollevamento superiori, questo triangolo può essere estremamente piccolo, rendendo il margine di errore molto esiguo.

Maggiore la velocità, maggiore il pericolo

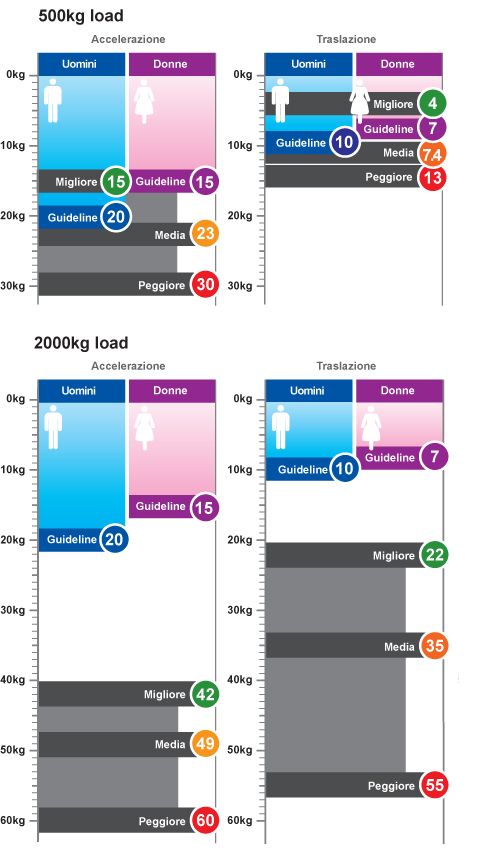

Purtroppo il centro di gravità non è l’unica forza in gioco. Su un carrello elevatore in movimento agiscono altre forze causate dall’accelerazione e decelerazione del mezzo. Perfino una frenata graduale può spostare il CCOG effettivo in avanti, ossia fuori dal triangolo, creando il rischio di ribaltamento.

A: Direzione di marcia

B: Forza centrifuga

C: Forza netta

D: Forza di accelerazione

Ancor peggiori sono le forze dinamiche causate dalle svolte, che spingono lateralmente il carrello elevatore e nella direzione opposta rispetto al senso di svolta del mezzo. Vedi figura 3.

Tali forze possono essere piccole a bassa velocità, ma sono in grado di spostare il CCOG e, quando si solleva un carico, il CCOG deve essere mantenuto all’interno di un triangolo piccolissimo. Ecco perchè gli operatori ben addestrati non effettuano manovre né circolano con il carico sollevato.

Nessun carico, nessun pericolo?

Guidare senza carico non è una garanzia di non ribaltamento del carrello elevatore. Quando si scarica il mezzo, il CCOG si sposta verso la parte posteriore, aumentando il rischio di rovesciamento. Ciò è molto frequente quando si guida con disinvoltura eccessiva un carrello elevatore senza carico. Si tratta, infatti, di un veicolo progettato per essere facilmente manovrabile e avere forza di trazione, non per effettuare curve strette in velocità o brusche frenate.

Terreno compatto

I principi di stabilità funzionano su terreni resistenti e pianeggianti, mentre in presenza di una pendenza, anche leggera, la stabilità diventa subito critica. Lavorare sulle rampe è una situazione comune per i carrelli elevatori, che però diventano estremamente vulnerabili quando il carico viene sollevato. Per questa ragione i veicoli dovranno scendere a marcia indietro, abbassando il più possibile il carico.

All’esterno, i pericoli aumentano in modo significativo: affinché il carrello elevatore si ribalti è sufficiente che una ruota finisca in una piccola buca o su una leggera rampa con il carico sollevato.

Accessori

Se si utilizza un accessorio, come una pinza per balle, il maggior peso all’estremità anteriore sposterà il CCOG ancora più in avanti, aumentando in modo significativo la probabilità che il mezzo si rovesci in avanti. È pertanto essenziale che l’operatore sia pienamente consapevole del fatto che le caratteristiche prestazionali del carrello elevatore variano quando si monta un accessorio.

La loro vita nelle tue mani

Tieni presente che un incidente che coinvolge un carrello elevatore non è mai accidentale. L’incidente è sempre causato da un errore di guida, mancanza di addestramento, scarsa manutenzione, un ambiente di lavoro non adatto o una combinazione di questi fattori.

-

Azioni

-

Assicurati che tutti i tuoi carrelli elevatori siano dotati di un sistema di ritenuta per l’operatore.

-

Assicurati che tutti gli operatori indossino sempre un sistema di ritenuta o cinture di sicurezza, e rimprovera chi disobbedisce.

-

Investi nell’addestramento degli operatori e in corsi di aggiornamento che garantiscano la piena comprensione delle norme di sicurezza.